Ha magunk nem is látnánk a jövőt, az EU láttatja helyettünk, így pár évvel ezelőtt rendeletileg kötelezővé vált a kondenzációs technika minden újonnan fogalomba kerülő kazán esetében. Így hát, ha esedékes a kazáncsere vagy új fűtési rendszert létesítünk, már csak kondenzációs kazánt építhetünk be, amellyel együtt a kémények rendbetétele is elengedhetetlenné válik. De miért is ez a jó megoldás?

Napjainkra a kondenzációs kazánok egyeduralkodóvá váltak a kazánpiacon, ami a rendkívül árérzékeny magyar vásárlók számára sokszor nagy nehézséget okoz. Hisz nem ritka, hogy a kéménybélelés ára magasabb, mint a kazáné. Joggal merül föl a kérdés, örülnünk kell-e annak, hogy rendeletileg megtiltották a hagyományos kazánok forgalmazását, és nem becsapás-e a 104 százalékos hatásfokért cserébe fizetendő magas ár.

Kezdjük egy kis tanulással!

Ahhoz, hogy megértsük a kondenzációs kazánok működését, és ne érezzük becsapásnak, amikor 100 százalék feletti kazánt akarnak ránk sózni, muszáj egy kicsit visszaülnünk az iskolapadba. Következzék néhány kémia, fizika és matek feladat is, de ne ijedjünk meg, könnyen érthető lesz minden. A földgáz döntő többségében metánt tartalmaz (CH4), amelynek elégetésekor széndioxid (CO2) és vízgőz (H2O) keletkezik, no meg egy jó adag hő. Ez eddig jól hangzik, a CO2-vel megpróbálunk együtt élni, vízből pedig sosem elég, a hő pedig… ezért csináljuk az egészet. Sajnos az orosz földgáz sok egyéb mellett tartalmaz némi ként is, így a magas hőmérsékleten történő kémiai reakcióban nemcsak harmatos vízpára, hanem többféle savas, maró hatású agresszív anyag is keletkezik. Annak érdekében, hogy ezek ne okozzanak bajt a kazánban és a kéményben, korábban, a földgáz tüzelésre való felhasználásának kezdetén, egyszerűen nem hagyták nagyon lehűlni az égésterméket a kazánban, de még a kéményben sem, így a bajt okozó savak gőz formájában a kéményen kiszálltak. A jó meleg füstgáz nemcsak a berendezések állapotát óvta, hanem a hőmérsékletéből adódó felhajtóerő miatt magától kiment a kéményen, anélkül, hogy ehhez valamiféle gépi segítség kellett volna. Ezeket a kazánokat és kéményeket atmoszférikus kéménynek nevezi a szakma. A fejlődés azonban itt nem állt meg, s ahogy a technika haladt előre, a kazángyártók egyre jobb hatásfokú készülékeket állítottak elő, azaz egyre inkább alacsonyabb lett a kazánokból távozó égéstermék hőmérséklete, ezzel arányosan azonban a fizikaórán tanult felhajtóerő, amely a hőmérséklet-különbség hatására jön létre, egyre kisebb és kisebb lett. A jó hatásfokú kazánok már nem voltak képesek hagyományos módon elvezetni az égésterméket, magyarul nem volt elég felhajtóerő, hogy a kéményen a füst távozzon. Ezért jelentek meg a zárt égésterű turbós kazánok, amelyek annyiban különböztek elődjeiktől, hogy hatásfokuk már 90 százalék felett volt, és kaptak egy füstgázventillátort, ami segítette az égésterméket kipréselni a kéményen. A 90 százalékos hatásfok azonban határt jelentett, amelyet nem lehetett átlépni, mert az égéstermék hőmérséklete annyira lecsökkent, hogy a kéményekben erőteljessé vált a pára kicsapódása, és a készülékekben is megjelent a savas kémhatású kondenzátum (lecsapódott pára), ami viszonylag gyorsan, akár hónapok alatt szétmarta a kéményt, tönkretéve a kazánt is.

Új technológia

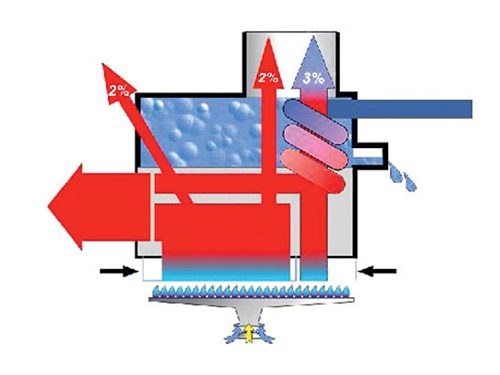

Mivel már nem lehetett apró módosításokkal kicsit javítani, gyökeresen új megoldásra volt szükség, azaz az egész rendszert meg kellett reformálni. Olyan berendezésekre, anyagokra volt szükség, amelyek bírják a savas, agresszív közeget. Alapvetően két anyagot találtak, amelyek képesek ellenállni hosszú időn keresztül a kondenzátumban lévő savak maró hatásának: az egyik a rozsdamentes acél, a másik egy szilíciumot tartalmazó alumíniumötvözet. A mai gyártók e két anyagot használják a kazántestek gyártására. Az alumíniumötvözet egy kicsit nehezebben bírja a nálunk használatos orosz földgázban lévő viszonylag magas kéntartalmat, de előállítása olcsóbb, míg a rozsdamentes anyagú kazántestek tartósabbak, jobban tisztíthatóak, de drágábbak. De nem csak a kazántest anyaga változott meg: a beépített ventillátort is átdobták a túloldalra, nem az égésterméket hajtja, hanem még az égés előtt a levegőt és a hozzáadott gázt. Ezek az úgynevezett előkeveréses égők sokkal intenzívebb és jobb, kevesebb káros anyagot termelő égést tesznek lehetővé, a hevesebb égés pedig lényegesen kisebb méreteket követel, mint a hagyományos atmoszférikus kazánokban lévő tányérégők. A kondenzációs kazánoknál az adott méretbe beszuszakolható teljesítményt akár ötszörösére is lehet növelni, így akadnak korábban elképzelhetetlen teljesítményű 100 kW-os fali kazánok is szép számmal a kondenzációs technológia jóvoltából. S ha már a kazán bírja a kiképzést, és a készülékben lévő ventilátor is segít az égéstermék szabadba juttatásában, akkor már nincs akadálya a veszteségek további csökkentésének, azaz a füstgáz hőmérsékletének teljes lecsökkentésére. A gépészeti zsargonban használt több mint száz éve meghatározott tüzeléstechnikai hatásfok nem tartalmazza azt a rejtett hőt, amely az égés során keletkező vízgőz lehűtésekor keletkezik, amikor is a víz halmazállapot-változáson megy át, azaz amikor a párából víz lesz. Mivel most már ez a folyamat a kazántestben megy végbe, így a kondenzáció során felszabaduló hőtartalom is hasznosul, ami a teljes energiamennyiség több mint 10 százalékát teszi ki. Ezért a kondenzációs kazánok hatásfoka rögtön +10 százalékot ugrik, s már meg is van a matekpélda: hozzáadjuk ezt a tízest a készülék hatásfokához, ami felugrik a reklámból jól ismert 100 százalék fölé.

Kondenzációs gázkazán energetikai folyamata

A kéménybélelés elkerülhetetlen

Egy fantasztikus csavarral a rendszer hatásfokát még tovább is növelhetjük, visszanyerve az 50˚C-ra hűtött égéstermék maradék kis hőtartalmát is. Téli használat esetén a veszteség jelentős részre abból származik, hogy a beszívott külső, akár –10˚C-os hideg levegőt 40-50˚C-ra felmelegítve küldjük ki a szabadba. Ha azonban egy ötletes megoldással a téli hideg levegőt előmelegítjük, kisebb teljesítmény veszik el az égési levegő felmelegítésére. Zseniális módon ezt a feladatot a kazánon kívül, a kéményben tudjuk elvégezni egy koncentrikus égéstermék-elvezetéssel, amellyel kéményünk úgy működik, mint egy hőcserélő.

A koncentrikus kéményrendszer egymásba fűzött csőrendszerének belsejében a meleg levegő, a külsőben pedig a beszívott hideg levegő áramlik.

A belső csőben áramlik a hőtartalommal rendelkező 40-50˚C-os égéstermék, körülötte pedig a külső csőben a kintről beszívott hideg levegő. Egy 10 méter hosszú kémény esetén a külső –10˚C-os levegőt akár +20˚C-ra is felmelegedhet, a távozó égésterméket pedig egészen fagypont közelébe is visszahűthetjük. Természetesen itt is megnyerjük a kicsapódó pára rejtett hőtartalmát is, ami azt eredményezi, hogy kéményünkben is nagy menynyiségű kondenzátum keletkezik, ezért a kémény anyagául olyat kell választani, ami nem fogy el a folyamatos kondenzáció maró hatása következtében. A feltételek itt már egy kicsit kedvezőbbek, mert a hőmérséklet nem magas, ezért az általánosan elterjedt anyag egy PPS nevezetű műanyag. A koncentrikus kéményrendszereknél a belső cső anyaga ebből a műanyagból van, a külső cső pedig egy egyszerű, vékony falú festett fémcső, hiszen ebben már csak az égéshez felhasználásra kerülő friss levegő áramlik a kazán felé. Vannak olyan esetek, mikor a helyszín, a beépítési körülmények nem engedik meg koncentrikus égéstermék-elvezetést, hanem egy külön csőben jön a friss levegő, és egy másik csőben áramlik ki az égéstermék. A kémény újrabélelését itt sem úszhatjuk meg, mert a kondenzáció miatt nem használhatjuk a régi atmoszférikus kazánunkhoz bélelt kéményeket.

Hozzászólások